-

أ - الزراعة والغابات وصيد الأسماك

-

ب - التعدين واستغلال المحاجر

-

ج - النشاط الصناعي

-

10 - صناعة المنتجات الغذائية

- 101 - تجهيز و حفظ اللحوم

- 102 - تجهيز وحفظ الأسماك والقشريات والرخويات

- 103 - تجهيز وحفظ الفواكه والخضراوات

- 104 - صناعة الزيوت والدهون النباتية والحيوانية

- 105 - صناعة منتجات الألبان

- 106 - صناعة منتجات مطاحن الحبوب والنشا ومنتجات النشا

- 107 - صناعة المنتجات الغذائية الأخرى

- 108 - صناعة أعلاف الحيوانات المحضرة

-

26 - تصنيع منتجات الحاسوب والالكترونيات والبصريات

- 261 - صناعة المكونات واللوحات الالكترونية

- 262 - صناعة الحواسيب والمعدات الطرفية

- 263 - صناعة معدات الاتصالات

- 264 - صناعة الإلكترونيات الاستهلاكية

- 265 - صناعة معدات القياس والاختبار والتنقل والتحكم والساعات

- 266 - صناعة معدات الإشعاعات والكهروميديا والالكتروثيرابيوتيك

- 267 - صناعة الأدوات البصرية ومعدات التصوير الفوتوغرافي

- 268 - صناعة وسائط مغناطيسية وبصرية

-

10 - صناعة المنتجات الغذائية

- د - الكهرباء والغاز والبخار وتكييف الهواء

-

ه - إمدادات المياه؛ والصرف الصحي، وإدارة النفايات وأنشطة المعالجة

-

ف - البناء

-

ز - تجارة الجملة والتجزئة؛ وإصلاح المركبات ذات المحركات والدراجات النارية

-

47 - تجارة التجزئة، باستثناء المركبات ذات المحركات والدراجات النارية

- 471 - بيع بالتجزئة في المتاجر غير المتخصصة

- 472 - بيع الأغذية والمشروبات والتبغ بالتجزئة في المتاجر المتخصصة

- 473 - بيع وقود السيارات بالتجزئة في المتاجر المتخصصة

- 474 - بيع معدات المعلومات والاتصالات بالتجزئة في المتاجر المتخصصة

- 475 - بيع معدات منزلية أخرى بالتجزئة في المتاجر المتخصصة

- 476 - بيع السلع الثقافية والترفيهية في المتاجر المتخصصة

- 477 - بيع السلع الأخرى بالتجزئة في المتاجر المتخصصة

- 478 - البيع بالتجزئة عبر الأكشاك والأسواق

- 479 - تجارة تجزئة ليست في المتاجرأو الأكشاك أو الأسواق

-

47 - تجارة التجزئة، باستثناء المركبات ذات المحركات والدراجات النارية

-

ح - النقل والتخزين

-

ط - أنشطة الإقامة والخدمات الغذائية

-

ي - المعلومات والاتصالات

- ك - الأنشطة المالية والتأمينية

- ل - الأنشطة العقارية

- م - الأنشطة المهنية والعلمية والتقنية

- ن - أنشطة الخدمات الإدارية وخدمات الدعم

- س - الإدارة العامة والدفاع؛ والضمان الاجتماعي الإلزامي

- ض - التعليم

- ش - أنشطة الصحة البشرية والعمل الاجتماعي

-

ر - الفنون والترفيه والإبداع

- ي - أنشطة و خدمات أخرى

- ت - أنشطة الأسر المعيشية كأصحاب عمل؛ والأنشطة غير المتمايزة للسلع والخدمات المنتجة للأسر المعيشية للاستخدام الخاص

- ش - أنشطة المنظمات والهيئات التي تتجاوز الحدود الإقليمية

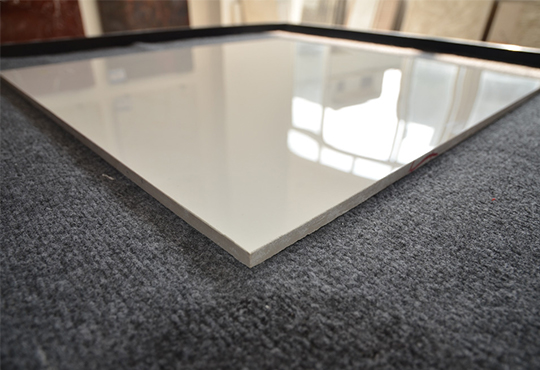

المكونات والمواد الداخلة في صناعة السيراميك || 1230

المكونات والمواد الداخلة في صناعة السيراميك: تتلخص المواد الداخلة في صناعة السيراميك والبورسلين فيما يلى :

.. مواد لدنة :الغضار: كالكاؤلين المونتوموريولونيت حوالي 50-60 %.

.. مواد صلبة : كرمل الكوارتز(السليكا) والفلدسبار والحجر الكلسي حوالى 40- 50 %.

.. ويختلف سـيراميك الأرضيات عن الجدران باختلاف نسب هذه المـواد بالخلطة.

.. ألوان ومواد طلاء وتمثل حوالى 5 %.

- المكونات والمواد الداخلة فى صناعة سـيراميك الأرضيات:

.. مواد لدنة – غضار منها الكاؤلين وتمثل نسبة 25- 35 %، بولكلاى ويمثل نسبة 10-20 %.

.. مواد صلبة كرمل الكوارتز(السليكا) بنسبة 5-30 %.

.. فلدسـبار أو نفيلين سـيانيت بنسـبة 48- 62 %.

.. مادة ثانوية مساعدة على الإنصهار بنسبة صفر- 3 %.

.. ألوان ومواد طلاء وتمثل حوالى 5 %.

- المكونات والمواد الداخلة في صناعة سيراميك الجدران:

.. مواد لدنة – غضار منها الكاؤلين وتمثل نسبة 25- 35 %

و سيلكات ألومنيوم مائية ويمثل نسبة 10-20.

.. مواد صلبة كرمل الكوارتز(السليكا) بنسبة 15- 35 %.

.. تالك / بيروفيلليت متفاوتة فلدسبار أو نفيلين سيانيت بنسبة 4- 15 ٪.

.. مادة ثانوية مساعدة على الإنصهار بنسبة صفر- 3 %.

.. ألوان ومواد طلاء وتمثل حوالى 5 %.

مراحل تصنيع السيراميك

تمر صناعة السيراميك بعدة مراحل نذكر أهمها فيما يلى :

1- مرحلة إعداد وتحضير جسم البلاط السيراميكي ويتم فيها إعداد الخلطة المطلوبة والمكونة من غضار و فلدسبار ورمل زجاجي ( مزار) وحجر كلسي وتالك وتطحن فى مطاحن كبيرة سعة 20 طن معطية المرو ( حديثا يوجد مطاحن كبيرة جدا تدعى المطاحن المستمرة ذات انتاج هائل يصل ألى 45 طن في الساعة من المواد الجافة ) ثم تفرغ في خزانات تحت الأرض ثم يتم تذرية الخليط السائل في مجفف لتجفيف الخليط وتحويله إلى بودرة به نسبة رطوبة حسب المطلوب تكون من 4 إلى 6 % ويدخل البودرة الى سيلوات تخزين ومنها الى المكبس للتشكيل

المذرر عبارة عن جسم اسطواني الشكل بداخله تيار هوائي ذو درجة حرارة عالية ,

يضخ المرو إلى المذرر بضغط عالي و يمر عبر قرص المذرر و يخرج عبر فتحات دقيقة تسمى الفالات على شكل رزاز و بتأثير الحرارة تجف رطوبة المرو معطية بودرة لها رطوبة من 4 _ 6% و لها تدرج حبيبي معين يختلف حسب ضغط المرو و حجم فالات المستخدمة و مواصفات المرو من لزوجة و كثافة و راسب .

2- يتم كبس البودرة في بنشات لها مقاسات متعددة لتعطي جسم البلاطة في مكبس

3- يجفف جسم البلاطة عند 90°م ويحرق فى مجففات البسكويت.

4- مرحلة الطلاء بالطبقة المزججة ( Glazing ) والتلوين والطباعة حيث يرش جسم البلاط ( البسكويت ) بالطلاء المزجج آلياً ثم تدخل إلى مرحلة الطباعة والتي تتنوع حسب ستاندر وفى الغالب تكون طباعة عن طريق شاشات جريرية و قد تكون الشاشة مسطحة أو شاشة رول و حديثا تم صنع طابعات ليزري, كل لون له شاشة خاصة وبعد اكتمال مرحلة الطباعة تدخل الكميات المنتجة إلى الأفران.

5-مرحلة الحرقة النهائية : وفيها يتم حرق جسم البلاط البسكويت والذى تعلوه الطبقة المزججة فى أفران نفقية صغيرة المقطع لمدة من 25الى45 دقيقة حسب الحرارة المطلوبة والتي عندها يتم نضوج الطبقة المزججة.

6- مرحلة الفرز وتأكيد الجودة للمنتج النهائي

7- مرحلة التعبئة والتغليف.

الألـــــوان

- للحصول على اللون الأخضر يمكن إضافة كمية قليلة من أكسيد الكروم إلى المكونات.

- أما إذا أضفنا أكسيد المنغنيز فيمكن الحصول على لون بين الكريم والبني القاتم وهكذا.

يمكننا الحصول على عدد يكاد يكون لانهائياً من الألوان والأشكال حتى أننا رأينا عمل صور ومناظر طبيعية وتم تقليد الرخام والخشب والحجر وغير ذلك من الإبتكارات التى أتاحت للسيراميك إقتحام المجال بقوة وبسرعة شديدة.