-

أ - الزراعة والغابات وصيد الأسماك

-

ب - التعدين واستغلال المحاجر

-

ج - النشاط الصناعي

-

10 - صناعة المنتجات الغذائية

- 101 - تجهيز و حفظ اللحوم

- 102 - تجهيز وحفظ الأسماك والقشريات والرخويات

- 103 - تجهيز وحفظ الفواكه والخضراوات

- 104 - صناعة الزيوت والدهون النباتية والحيوانية

- 105 - صناعة منتجات الألبان

- 106 - صناعة منتجات مطاحن الحبوب والنشا ومنتجات النشا

- 107 - صناعة المنتجات الغذائية الأخرى

- 108 - صناعة أعلاف الحيوانات المحضرة

-

26 - تصنيع منتجات الحاسوب والالكترونيات والبصريات

- 261 - صناعة المكونات واللوحات الالكترونية

- 262 - صناعة الحواسيب والمعدات الطرفية

- 263 - صناعة معدات الاتصالات

- 264 - صناعة الإلكترونيات الاستهلاكية

- 265 - صناعة معدات القياس والاختبار والتنقل والتحكم والساعات

- 266 - صناعة معدات الإشعاعات والكهروميديا والالكتروثيرابيوتيك

- 267 - صناعة الأدوات البصرية ومعدات التصوير الفوتوغرافي

- 268 - صناعة وسائط مغناطيسية وبصرية

-

10 - صناعة المنتجات الغذائية

- د - الكهرباء والغاز والبخار وتكييف الهواء

-

ه - إمدادات المياه؛ والصرف الصحي، وإدارة النفايات وأنشطة المعالجة

-

ف - البناء

-

ز - تجارة الجملة والتجزئة؛ وإصلاح المركبات ذات المحركات والدراجات النارية

-

47 - تجارة التجزئة، باستثناء المركبات ذات المحركات والدراجات النارية

- 471 - بيع بالتجزئة في المتاجر غير المتخصصة

- 472 - بيع الأغذية والمشروبات والتبغ بالتجزئة في المتاجر المتخصصة

- 473 - بيع وقود السيارات بالتجزئة في المتاجر المتخصصة

- 474 - بيع معدات المعلومات والاتصالات بالتجزئة في المتاجر المتخصصة

- 475 - بيع معدات منزلية أخرى بالتجزئة في المتاجر المتخصصة

- 476 - بيع السلع الثقافية والترفيهية في المتاجر المتخصصة

- 477 - بيع السلع الأخرى بالتجزئة في المتاجر المتخصصة

- 478 - البيع بالتجزئة عبر الأكشاك والأسواق

- 479 - تجارة تجزئة ليست في المتاجرأو الأكشاك أو الأسواق

-

47 - تجارة التجزئة، باستثناء المركبات ذات المحركات والدراجات النارية

-

ح - النقل والتخزين

-

ط - أنشطة الإقامة والخدمات الغذائية

-

ي - المعلومات والاتصالات

- ك - الأنشطة المالية والتأمينية

- ل - الأنشطة العقارية

- م - الأنشطة المهنية والعلمية والتقنية

- ن - أنشطة الخدمات الإدارية وخدمات الدعم

- س - الإدارة العامة والدفاع؛ والضمان الاجتماعي الإلزامي

- ض - التعليم

- ش - أنشطة الصحة البشرية والعمل الاجتماعي

-

ر - الفنون والترفيه والإبداع

- ي - أنشطة و خدمات أخرى

- ت - أنشطة الأسر المعيشية كأصحاب عمل؛ والأنشطة غير المتمايزة للسلع والخدمات المنتجة للأسر المعيشية للاستخدام الخاص

- ش - أنشطة المنظمات والهيئات التي تتجاوز الحدود الإقليمية

كل ما تريد أن تعرفه عن نظام تحليل المخاطر و نقاط التحكم الحرجة لسلامة الأغذية || 1973

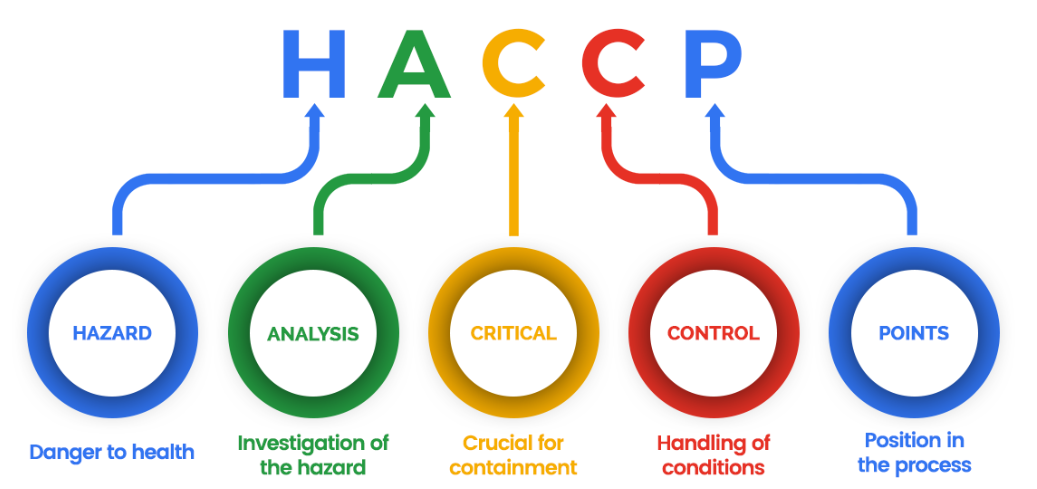

ماذا تعني كلمة هاسب؟

كلمة هاسب هي الاحرف الاولى لخمس كلمات انجليزية

Hazard Analysis and Critical Control Points

و تعني باللغة العربية

و هو نظام وقائي يهتم في المقام الاول بسلامة الغذاء من خلال تحديد الاخطار او مصادر الخطر عند التصنيع و انتاج الاغذية سواء اكانت بيولوجية (مثل : ميكروبات التسمم الغذائي) او كيميائية (مثل : المبيدات الحشرية) او فيزيائية (مثل : قطع الزجاج) و قد اُضيف حديثا المواد المسببة للحساسية (مثل : الفول السوداني و الحليب) ثم يتم تحديد ما يسمى بالنقاط الحرجة في عملية التصنيع التي يلزم السيطرة عليها عن طريق متابعة دقيقة لضمان سلامة المنتج

إلاّ أنه وقبل تنفيذ نظام الهاسب ، يجب تطبيق الممارسات الصحية الجيدة

كأمثلة على هذه الممارسات نذكر: نظافة العاملين والتدريب، التنظيف والمرافق الصحية، الصيانة والخدمات، مكافحة الآفات، الآلات والمعدات، المباني، التخزين

# يعتمد هذا النظام على ركيزتين أساسيتين من أجل إنتاج غذاء صحى وسليم هم :

أ- الوقاية (Prevention) .

ب- الاستناد إلى المستندات (Documentation) .

# تاريخ نظام الھاسب (History of HACCP) :

الهاسـب هـو نظـام أنشـأته الولايـات المتحـدة الأمريكيـة ،وهـو تطــوير مقتــبس مــن نظـام هندســى يعــرف بإســم " اســلوب الإخفاق وتحليل التأثير “Failure Mode & Effect Analysis أو“الفميا” (FMEA) أو أوضاع الفشـل Modes of failure المطبـق فـي الجـيش الأمريكـي حيـث يـتم التنبـؤ بالأعطـال ومـن ثـم اختيار نقـاط رئيسـية فـي العمليـة التصـنيعية يـتم متابعتهـا لمنـع حـدوث هـذه الأعطـال ومـن هنـا جـاءت فكـرة نقـاط الـتحكم الحرجـة

- في عام 1960 بدات شركة بيلسيبري (Pillsbury) المورد الرئيسي لأغذية الفضاء في وكالة ناسا الامريكية البحث عن نظام فعال يضمن سلأمة الغذاء (“zero defects”) المقدم لرجال الفضاء اثناء رحلتهم الفضائية.

- في عام 1971 قدمت الشركة نظام الهاسب للعامة لأول مرة.

- في عام 1974 طبق نظام الهاسب في الأغذية المعلبة منخفضة الحموضة

- في عام 1985 حصل النظام علي الدعم القوي في تقرير صدر عن الأكاديمية القومية للعلوم (National Academy Science) (NAS) عنوانه : ( تقييم لدور المعايير الميكروبيولوجية للأغذية ومكوناتها) و افادت الهيئة بان نظام الهاسب نظام محدد للسيطرة علي المخاطر الميكروبيولوجية ، وبذلك اوجبت علي مصنعي ومنتجي الأغذية تطبيق هذا النظام.

- في 1993 وضع النظام تحت اشراف ورعاية لجنة الكودكس للاشتراطات الصحية الغذائية (Codex Commission Food Healthy) (CCFH) في الجلسة العشرين المنعقدة

- تبنت اللجنة وثيقة جديدة بعنوان " خطوط ارشادية حول تطبيق نظام الهاسب " وقد لاحظت اللجنة ان هذه الوثيقة ضرورية للغاية لتضمينها في المسودة الخاصة بالمبادئ العامة للشئون الصحية للأغذية ،وادرجت هذه الوثيقة تحت عنوان: (General principle of food hygiene) .

# فوائد نظام الهاسب:

1. نظام وقائي.

2. طريقة منظمة ومتابعة جيدة للمنتج خلال جميع مراحل الانتاج والتداول والتوزيع.

3. زيادة ثقة للمستهلك في المنتج .

4. مدرج تحت مظلة النظم العالمية.

5. سهولة اجراء الافعال التصحيحية.

6. برنامج مكمل لنظم ادارة الجودة الاخري مثل ISO 22000 .

7. يظهر دور اللجان التشريعية في سلامة الغذاء.

8. يعتبر دعاية جيدة للمنتج

# المتطلبات الأساسية لتطبيق الهاسب :

المتطلبات الاساسية لتطبيق الهاسب عبارة عن خطوات تمهيدية واجب ادخالها في شركات الاغذية قبل تطبيق الهاسب.

هذه المتطلبات الأساسية تكون عادة عبارة عن برامج تمهيدية واجب تنفيذها قبل البدء في تطبيق خطة الهاسب، وذلك للتحكم في الظروف الغير ملائمة لانتاج غذاء آمن صحيا

و البرامج التمهيدية اللازمة لتأدية الهاسب هي

* الاشتراطات الصحية العامة للمنشأة والمعدات GHP))

* نظم التحكم في المياه المستخدمة في الانتاج والتنظيف.

* الممارسات الصحية الجيدة ، برامج تدريب للعمال ، ومراقبة صحتهم (GMP)

* نظم التنظيف والتطهير.

* نظم مكافحة الحشرات.

* الصيانة الدورية للادوات والمعدات.

* نظم ادارة المخلفات.

* برامج سحب المنتج من السوق لفحصها.

* تسجيل شكاوي المستهلكين.

# مصطلحات هامة في نظام الهاسب :

* خطة الهاسب (HACCP plan):

وثيقة تجمع المعلومات الاساسية لنظام الهاسب , تحتوى على تفاصيل لكل ما هو حرج على أمن وسلامة الاغذية.

يتم تنفيذها بواسطة فريق الهاسب وهى مكونه من : خريطة تدفق العملية (FLOW CHART) وخريطة مراقبة نظام الهاسب .

* فريق الهاسب (HACCP team) :

مجموعة من الافراد متعددى المؤهلات مسؤلين عن تطوير وتدعيم نظام الهاسب وتطبيق خطته بكفاءه .

* مصدر الخطر (Hazard):

تغيرات بيولوجيه او كيميائية او طبيعيه بالمنتج تتسبب فى جعل الغذاء غير امن صحيا .

* تحليل المخاطر (Hazard Analysis):

عملية تجميع وتقييم المعلومات المتعلقه بمصدر الخطر- الظروف التى أدت الى حدوثه – مدى تأثيره على سلامة المنتج الغذائى لادراجها فى خطة الهاسب.

* الاجراء التصحيحى (Corrective Action):

هو اجراء يتبع لتصحيح حيود او انحراف فى العملية التصنيعية .

* الحد الحرج (Critical Limit):

قيمة توضح الحد الفاصل ما بين المنتج المقبول والمرفوض.

* نقطة التحكم الحرجة (CCP- Critical Control Point):

هو خطوة أساسية فى العملية التصنيعية يجب التحكم بها ( بالمنع أو الخفض) لكونها مصدر خطرعلى سلامة الغذاء.

* المراقبة (Monitoring):

هى عملية ملاحظة وقياس لنقاط التحكم للتاكد من أن العملية التصنيعية تحت السيطرة وأن الحدود المسموحة لا يتم تجاوزها

* شجرة القرار (Decision Tree):

تتابع منطقى من الأسئلة التى تتطرح فى جميع مراحل العملية التصنيعية واجابات هذه الاسئلة تقود فريق الهاسب لتحديد نقاط التحكم الحرجة فى العملية التصنيعية.

* خرائط مراقبة الهاسب (Haccp Control Chart):

هى جداول تفصيلية لخطوات التصنيع محددا بها نقاط التحكم الحرجه والحدود الحرجة التى يجب متابعتها + اجراءات المتابعة اللازمه والاجراءات التصحيحة المطلوبة .

* التحقق (Verification):

اجراءات واختبارات للتأكد من ان خطة الهاسب على المنشأه كلها فعالة وتاتى بالنتيجة المرجوة منها.

* الملائمة (Validation):

اجراءات واختبارات للتأكد من فاعلية عنصر من عناصر خطة نظام الهاسب (وليس كلها).

* وثائق نظام الهاسب (Haccp Documentation System):

جميع الوثائق التى تشرح نظام الهاسب (دليل الهاسب- الاجراءات – التعليمات- ....).

# الخطوات الأساسية لنظام الهاسب :

هناك خمسة خطوات تمهيدية واجبة التنفيذ لتطبيق النظام، يليها سبعة مبادئ او اساسيات لتطبيق النظام

اولا: الخطوات التمهيدية :

* الخطوة الأولى: تحديد مجال تطبيق الهاسب والغرض منه

* الخطوة الثانية: اختيار فريق الهاسب assemble HACCP team))

* الخطوة الثالثة: وصف المنتج (describe product)

* الخطوة الرابعة: تحديد المستخدم وطريقة الاستخدام Identify intended use))

* الخطوة الخامسة: انشاء خريطة تدفق المنتج (construct flow diagram)

* الخطوة السادسة: التحقق من صحة خريطة تدفق المنتج on-site confirmation of flow diagram))

ثانيا : مبادئ الهاسب السبعة

* المبدأ الاول : تحديد وتحليل المخاطر وطرق التحكم فيها

* المبدأ الثاني: تحدد نقاط التحكم الحرجة (determine CCPs)

* المبدأ الثالث : تحديد الحدود الحرجة (establish critical limits for each CCP)

* المبدأ الرابع : تحديد طريقة المتابعة (establish a monitoring system for each CCP)

* المبدأ الخامس : تحديد الاجراءات التصحيحية (establish corrective actions)

* المبدأ السادس : التحقق من دراسة الهاسب (establish verification procedures)

* المبدأ السابع : التوثيق (establish documentation and record keeping)

# و الان سنتحدث عن هذه الخطوات بالتفصيل

1- تحديد مجال تطبيق الهاسب والغرض منه :

حدد المنتج وبداية ونهاية العملية المراد العمل عليها , على سبيل المثال: خطة هاسب لإنتاج مياه الشرب

حدد السبب او الاسباب التي من اجلها تطبق الهاسب و تذكر ان الهاسب قد طور اساسا لتقليل خطر انتاج غذاء غير آمن

يمكن كذلك إضافة الاتي :

* جودة المنتج كما يريدها المستهلك

* المواضيع التطبيقية التي تؤثر على كفاءة العمل

* المواضيع البيئية

* المواضيع القانونية

* المواضيع المتعلقة بالسلامة والصحة المهنية

• يجب ان يكون مجال وهدف خطة الهاسب مكتوبا ومعروفا لكل فريق الهاسب و يجب التأكد من شمول خطة الهاسب لكل خطوات الانتاج حتى لا تترك بعض المخاطر دون حساب

2- تجميع فريق الهاسب (Assemble HACCP team) :

يشكل الفريق من مجموعة اشخاص متعددي التخصصات ولديهم المعلومات والخبرات المتخصصة والمناسبة للمنتج وطريقة تصنيعه. و يفضل ان يكون الفريق من كل الاقسام في المصنع

يجب ان يمتاز اعضاء الفريق بالصرامة والانضباط. و يجب ان يكونوا واسعي الأطلاع والمعرفة وملمين بالخبرة في مختلف النواحي المتعلقة بالأنتاج و ان يكونوا متفهمين ومتصورين لنظام الهاسب.

3- وصف المنتج (Describe product) :

يجب ان يوصف كل منتج بما يساعد على التعرف على مصادر الخطر

توصيف المنتج يجب ان يشمل الأتي :

* اسم المنتج: الاسم التجاري

* المكونات: المواد الداخلة في التركيب

* التركيب الكيميائي والظاهري الذى يؤثر على سلامة المنتج (الظاهري : الحجم , الكيميائي : النشاط المائي AW و pH

* طريقة الحفظ : التبريد، التجميد، التسخين، التدخين، ...

* العبوة الداخلية المتصلة بالمنتج مباشرة ( النوع: كرتون، بلاستيك، الومنيوم \ الظروف: هواء، بيئة معدلة، تفريغ)

* العبوة الخارجية المستخدمة لنقل المنتج : بلاستيك مقوى , كرتون, بلاستيك لاصق،...

* ظروف التخزين: كيف يجب ان يخزن المنتج للحفاظ على حالته سليمة مع اطول فترة ممكنة: درجة الحرارة – الرطوبة

* طريقة التوزيع: الاحتياطات الواجب اتباعها اثناء النقل والتوزيع مثل درجة الحرارة (تبريد، تجميد) وسيلة النقل

* فترة الصلاحية: يجب ذكرها في ظروف التخزين الموصي بها

* بيانات خاصة: مثل اي تحذير للمستهلك من وجود مخاطر ما او منع استهلاك المنتج لبعض الاشخاص او الفئات العمرية

* طريقة الاعداد والاستخدام: مثل التسخين او التسوية .

4- وصف كيفية استخدام المنتج (Identify intended use) :

تسجيل توقعات الاستخدام للمنتج بواسطة المستخدم النهائي (المستهلك)

علي سبيل المثال : (هل هناك أشخاص لديهم حساسية لهذا المنتج، هل المستهلك يستخدم المنتج استخدام مباشر او يعرضه لمعاملة حرارية). و عادة ما يكون المستخدم المستهدف هو المستهلك الطبيعي لكن هناك خمس مجموعات حساسة وتحتاج الى عناية خاصة هي : المسنين– الاطفال– الحوامل– المرضى– مرضى ضعف المناعة

5- عمل خريطة المسار للمنتج (Construct flow diagram) :

عمل خريطة المسار تنبؤي لخطوات تصنيع المنتج بواسطة فريق الهاسب ، ويجب ان تشتمل علي :

(جميع خطوات العملية التصنيعية وذلك اعتمادا علي خبرة ومعلومات اعضاء فريق الهاسب بالمنتج- خريطة تدفق المنتج – تعطى صورة لتدفق عملية الانتاج – تغطى كل خطوات العملية )

حيث انها الاساس لعملية تحليل المخاطر

• الخريطة يجب ان توضح الاتى:

– تفاصل كل الانشطة

– مدخلات العملية: المواد الخام، التعبئة، الماء، الكيماويات، ...

– المخرجات: النفايات، تالف التعبئة والمتبقي منها، المنتجات المرفوضة والمعاد تشغيلها

6- التحقق من خريطة المسار علي الواقع :

الطريقة الوحيدة للتأكد من صحة خريطة التدفق هي تفقد خط الانتاج اثناء العمل و يجب ان يقوم كل فريق الهاسب بهذه المهمة وفى دورات انتاج (ورديات) مختلفة و ليس وردية واحدة فقط و على رئيس الفريق التوقيع بالتاريخ على خريطة التدفق النهائية قبل الانتقال الى الخطوة السابعة

7- تحليل مصادر الخطر (HA)

تجهيز قائمة بمصادر الخطر المحتملة لكل خطوة من خطوات التصنيع وطرق منعها”

يقع علي عاتق فريق الهاسب في بداية خطواته عمل خريطة المسار للمنتج مع وضع جميع المخاطر المحتمل حدوثها لكل خطوة من خطوات الأنتاج بداية من وصول المواد الخام للمصنع حتي المنتج النهائي ، مع وضع الطرق المثلي لمنع هذه المخاطر.

# انواع المخاطر :

* المخاطر البيولوجية:

جميع البكتريا الممرضة، وخاصة الأنواع المنتجة للسموم (التوكسينات). و كذلك الخمائر والفطريات و البروتوزوا مثل الاميبا والاسكارس والفيروسات مثل فيروس الكبد.

* المخاطر الكيميائية :

1- الكيماويات الزراعية : و تشمل ( المبيدات الحشرية - بقايا مبيدات الاعشاب الضارة - هرمونات النمو)

2- الكيماويات الصناعية: و تشمل (المنظفات والمطهرات , زيوت التشحيم , الدهانات)

3-المواد الكيميائية في الكيماويات المضافة : مثل ( المعادن الثقيلة كالرصاص والزئبق , المركبات الهالوجينية مثل الكلور ومركبات اليود)

*المخاطر الفيزيائية :

مثل وجود اجزاء من: الزجاج او قطع الخشب او قطع عظم في منتجات اللحوم والدواجن والاسماك وبذور الفواكه في بعض منتجاتها او الأحجار مما يتسبب في فقد ثقة المستهلك في المنتج .

* مسببات الحساسية :

هناك بعض الاشخاص يعانون من الحساسية او ردة فعل مناعية غير طبيعية تجاه الطعام. العلامات والأعراض تتراوح بين خفيفة إلى شديدة، ومن الممكن أن تتضمن حكة، انتفاخ اللسان، تقيؤ، إسهال، شرى، صعوبة التنفس، أو انخفاض ضغط الدم. و تشمل قائمة الاغذية المسببة للحساسية : الاغذية المحتوية على البيض و اللبن و القمح و الفول السوداني و الصويا و غيرها و يجب التحكم فيها عن طريق : ذكر هذه المواد على العبوة بوضوح ليتجنبها هؤلاء الاشخاص- النظافة الجيدة للأدوات

8- نقاط التحكم الحرجة (CCPs) :

تحديد نقاط التحكم الحرجة علي طول خط الأنتاج” و ذلك بعد قيام فريق الهاسب بتحديد جميع المخاطر المحتمل حدوثها عند كل خطوة من خطوات الأنتاج وطرق منعها ، تصبح الخطوة التالية تحديد النقاط الواجب اجراء التحكم عندها وهي النقاط التي يطلق عليها نقاط التحكم الحرجة (CCPs). وتوضع هذه الخطوة تحت رقابة محكمة وتعتبر ضرورية لتجنب او ازالة المخاطر التي تهدد سلامة المنتج الغذائي او تقللها الي المستوي المقبول.

″ نقاط التحكم الحرجة هي عصب نظام الهاسب وتحتاج الي خبرة ومجهود كبير لتحديدها″

و نقوم بتحديد نقاط ال CPP من خلال ما يسمى بشجرة اتخاذ القرار لتحديد نقاط التحكم الحرجة ( Decision Tree to identify CCP) و المصدق عليها من قبل لجنة دستور الاغذية

شكل شجرة اتخاذ القرار باللغة الانجليزية من الروابط التالية : http://seafoodhaccp.cornell.edu/blackbo…/module6/6mod10.html

او

http://remcoproducts.com/…/up…/2014/03/CCP-Decision-Tree.png

شكل شجرة اتخاذ القرار باللغة العربية من الرابط التالي :

https://sites.google.com/…/qual…/iso22000/شجرة%20القرار.JPG…

و بعد التعرف على شجرة اتخاذ القرار يتم تحليل المخاطر المختلفة لكل خطوة من خطوات التصنيع لتحديد اذا كانت cpp ام لا من خلال hazard analysis worksheet و الموضح في الروابط التالية :

http://seafoodhaccp.cornell.edu/black…/module11/11mod04.html

او

http://remcoproducts.com/…/Hazard-analysis-worksheet-exampl…

و بعد تحديد النقاط الحرجة نقوم بتسجيل كل الاجراءات التي ستتم مع هذه النقاط الحرجة في سجل يسمى (haccp plan form) و الموضح في الرابط التالي :

http://seafoodhaccp.cornell.edu/black…/module11/11mod03.html

9- تحديد الحدود الحرجة (CL) :

الحدود الحرجة تصف لنا الفرق بين المنتج الآمن والغير آمن صحيا عند نقاط التحكم الحرجة، هذه الحدود الحرجة يجب ان تبني علي اسس علمية ويستخدم فيها معايير قابلة للقياس، وان يكون لكل نقطة تحكم حرجة معيار واحد علي الأقل لضمان سلامة الغذاء.

مثال : في خطوة البسترة تكون الحدود الحرجة هي الحرارة و المدة حيث يجب الا تقل عن حد معين لضمان قتل كل الميكروبات المرضية وضمان كفاءة البسترة

10- المراقبة او المتابعة :

تحديد اجراءات الرصد والقياس لكل نقطة من نقاط التحكم الحرجة”

فريق الهاسب يحدد متطلبات المراقبة او المتابعة عند كل نقطة تحكم حرجة (CCP) تبعا للحدود الحرجة الواجبة عند هذه النقطة ،المراقبة تتم بواسطة شخص مسئول معين من قبل فريق الهاسب عنده الكفاءة وله الصلاحية التي تمكنه من اتخاذ الاجراء التصحيحي عند حدوث تجاوز عن الحدود الحرجة المقررة لكل نقطة CCP .

المراقبة ممكن ان تكون بصفة مستمرة او غير مستمرة “ اذا كانت عملية الرصد او المراقبة تتم بصفة غير مستمرة فيجب ان تكون بتكرارات مناسبة تضمن وضع نقاط ال CCPs تحت السيطرة باستمرار ”

اختيار طريقة المراقبة الصحيحة ضرورية ويجب ان تكون: مخطط لها – موثقة - قابلة للتكرار - قابلة للمراجعة والتدقيق

طريقة المراقبة

- على خط الانتاج: مثل قياس الحرارة، كشف المعادن، وهى تعطى تصور فورى لطريقة التحكم وتحتاج لاجهزة قياس

- بعيدا عن خط الانتاج: مثل تركيز الملح، درجة pH ، وهى تحتاج الى وقت واجهزة واشخاص مدربين على القيام بها

و بشكل عام المراقبه يجب أن تكون قادرة على كشف أى خروج على السيطرة فى الوقت المناسب لاتخاذ الاجراءات التصحيحيه لإعادة السيطرة دونما الحاجه لاستدعاء المنتج .

• طرق المراقبة الميكروبيولوجيه عادة ما تكون بطيئة جدا وتحتاج لخبير لتقييمها أو اجراء اختبارات اضافية قبل اتخاذ القرار لذلك ليس من الطبيعى اعتبارها طريقة مراقبه مؤثرة

و يتم تسجيل المراقبة للنقطة الحرجة في سجل خاص و الموضح في الروابط التالية :

http://seafoodhaccp.cornell.edu/black…/module11/11mod08.html

او

http://seafoodhaccp.cornell.edu/black…/module11/11mod09.html

11- الإجراءات التصحيحية :

تؤخذ عندما تسجل نتائج المراقبة عند اي نقطة من نقاط التحكم الحرجة حدوث انحرافات عن الحدود الحرجة المقررة لها.

طرق الإجراءات التصحيحية ومسئولية تأديتها تحتاج الي شخص مخصص ذو خبرة وكفاءة عالية وله معرفة بكيفية ازالة مسببات الانحراف واعادة التحكم والسيطرة للعملية التصنيعية، بالأضافة الي تحديد طريقة التعامل مع المنتج في حالة تسجيل الانحراف عن الحدود الحرجة

مثال : عند خطوة البسترة لم تصل الحرارة الى الدرجة المطلوبة , يكون الاجراء التصحيح هو اما اعادة بسترة المنتج او التخلص من المنتج اذا كانت اعادة البسترة ستؤثر على خصائص المنتج

و يتم تسجيل الاجراء التصحيحي في السجل الموضح على الرابط التالي :

http://seafoodhaccp.cornell.edu/black…/module11/11mod10.html

12-إجراءات الـتـحـقـق :

الفرق بين التحقق Verification والصلاحية (الملائمة) Validation

التحقق Verification : هو تطبيق الطرق والخطوات والاختبارات بالإضافة إلي المتابعة لتقدير التواصل مع خطة الهاسب. مثال : في خطوة بسترة اللبن يتم التأكد من الحرارة و الزمن بشكل دوري

الصلاحية Validation : التأكد من أن عناصر الهاسب فعالة وتعمل بصورة صحيحة مثال : في خطوة البسترة يتم عمل تحليل ميكروبيولوجي للبن الناتج للتأكد من كفاءة البسترة و ذلك على فترات زمنية

13- الاحتفاظ بالسجلات وتوثيق النظام (Documentation) :

دليل المعايير الغذائية المشترك بين منظمة الأغذية والزراعة ومنظمة الصحة العالمية (هيئة دستور الأغذية ) الخاص بالنصوص الأساسية لسلامة الغذاء أقر بانه : لابد من وجود مستندات مناسبة لعمليات التجهيز والانتاج والتوزيع لاي منتج غذائي . هذه السجلات يجب الاحتفاظ بها لفترة تتجاوز العمر الافتراضي للمنتج .و هذه السجلات تعزز الشعور بالثقة في كفاءة نظام مراقبة سلامة الغذاء المتبع .و السجلات ضمان واثبات ان الوحدة الانتاجية تنتج طبقا للقوانين الحكومية والدولية سواء من الناحية الصحية او التركيب الكيميائي.و تعتبراداة لمواجهة المشاكل المحتملة الحدوث.و اداة لتحسين المنتج والتدريب المستمر لجعله سليما.

عملية التوثيق والتسجيل من الاشياء الضرورية لنجاح نظام الهاسب وذلك عندما تتم عملية التوثيق والتسجيل بدقة وفعالية. و وجود نظم مستمرة للسجلات يبرهن علي ان النظام يعمل بنجاح وتؤكد سلامة الغذاء.(هناك مقولة تذكر : ”اذا لم تكن قد كتبت – كأن شيئا لم يكن” ).

السجلات تكون اساسية في مراجعة او معاينة خطة الهاسب ، تحديد مدي الالتزام بنظام الهاسب في الخطة

( هي الاثبات الوحيد ان الطريقة المستخدمة في الانتاج هي الطريقة التي اتفق عليها ).و تكون مفيدة في اتباع الاجراءات الوقائية و في التحقق الذاتي لاي حدث خارجي ربما يؤثر علي سلامة الغذاء.

اوقات التسجيل يجب ان تكون ماخوذة ومسجلة بناء علي وجهة نظر قانونية ، طبيعة المنتج ، ما الي ذلك

# مراجعة خطة الهاسب :

مراجعة خطة الهاسب يجب أن تتم فى الحالات الآتيه :

* حدوث تغيير فى المنتج (المواد الخام) ، العمليه الإنتاجية، تكنولوجيا الانتاج

* ظهور معلومات جديدة تؤثر على سلامة المنتج فى أى جزء من دراسة الهاسب (كظهور مسبب مرضى جديد ، حالات تسمم غذائى )

* حدوث تغييرات فى مواصفات العميل ومتطلباته

* حدوث تعديل فى ماكينات الانتاج

* مراجعة الوثائق يجب أن تشكل جزءا من سجلات الهاسب

#فريق_علوم_الأغذية

#جودة_الاغذية

---------------------

اعداد: م. طارق حفظ الرحمن

المصادر :

- م.محمد جمعة محمد , الهاسب (المبادئ و المفاهيم)

- د.اشرف محمد عبد المالك, النظام الحديث لسلامة الغذاء (الهاسب) , مجلة اسيوط للدراسات البيئية

www.aun.edu.eg/arabic/society/pdf/ajoes32_article4.pdf

- م.اكرم محمد محمد العناني, نظام الهاسب ,المركز المصري لمعلومات سلامة الغذاء

- http://www.eufic.org/…/Food-industry-standards-focus-on-HA…/